Edge computing en la industria: cuándo procesar datos en planta y cuándo en la nube

La digitalización industrial y el despliegue de soluciones IIoT han multiplicado la cantidad de datos generados en planta. Sensores, máquinas y sistemas de control producen información de forma continua, lo que plantea una pregunta clave para responsables técnicos y de operaciones: ¿dónde deben procesarse esos datos?. En este punto surge el concepto de edge computing, una arquitectura que está redefiniendo cómo se diseñan los sistemas industriales conectados.

Lejos de ser una alternativa excluyente a la nube, el edge computing es un enfoque complementario que permite optimizar rendimiento, seguridad y costes cuando se aplica correctamente.

¿Qué es el edge computing en entornos industriales?

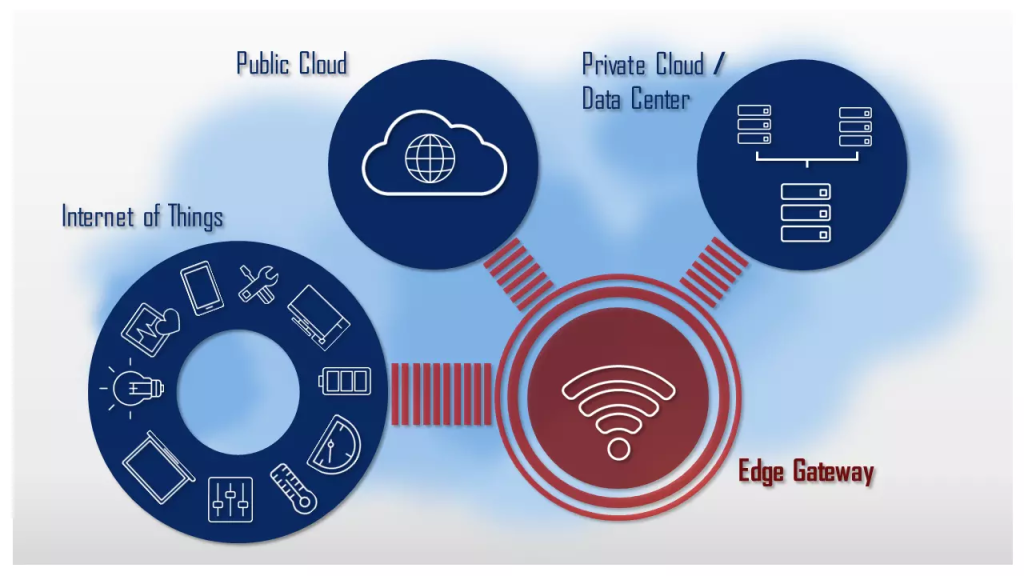

El edge computing consiste en procesar los datos lo más cerca posible de su origen, es decir, en la propia planta industrial o incluso en el dispositivo que los genera. En lugar de enviar toda la información a la nube para su análisis, parte del procesamiento se realiza localmente mediante gateways industriales, servidores edge o dispositivos inteligentes.

En la industria, esto es especialmente relevante porque muchos procesos requieren respuestas inmediatas, alta fiabilidad y funcionamiento continuo, incluso en caso de problemas de conectividad externa.

El dilema industrial: planta o nube

Durante los primeros proyectos IIoT, la tendencia fue centralizar el procesamiento en la nube. Sin embargo, pronto surgieron limitaciones prácticas. No todos los datos necesitan viajar fuera de la planta, ni todas las decisiones pueden esperar.

El debate no debería plantearse como edge contra cloud, sino como qué tipo de datos y procesos deben gestionarse en cada entorno. La respuesta depende de múltiples factores: criticidad del proceso, latencia aceptable, volumen de datos, requisitos de seguridad y objetivos de negocio.

Cuándo procesar datos en planta (edge)

Existen situaciones claras en las que el procesamiento local es la opción más adecuada.

Procesos críticos y control en tiempo real

Cuando una decisión debe tomarse en milisegundos, el edge es imprescindible. Sistemas de control, detección de anomalías críticas o respuestas automáticas no pueden depender de la latencia de una conexión externa.

Alta disponibilidad y continuidad operativa

Las plantas industriales no pueden detenerse por una caída de internet. El edge permite que los sistemas sigan funcionando de forma autónoma, incluso sin conexión a la nube.

Reducción de latencia y tráfico de datos

Enviar grandes volúmenes de datos sin filtrar puede saturar redes y generar costes innecesarios. En el edge se pueden preprocesar, filtrar y agregar datos antes de enviarlos.

Requisitos de seguridad y cumplimiento

Algunos datos sensibles no deben salir de la planta. El edge permite mantener la información crítica dentro del entorno OT, reduciendo la superficie de ataque.

Integración con sistemas legacy

Muchos equipos industriales antiguos no están diseñados para conectarse directamente a la nube. El edge actúa como intermediario, traduciendo protocolos y normalizando datos.

Ejemplos de uso del edge en la industria

En una línea de producción, un sistema edge puede analizar vibraciones en tiempo real y detener una máquina si detecta un comportamiento peligroso. En visión artificial, el procesamiento local de imágenes evita enviar grandes volúmenes de datos y permite respuestas inmediatas. En mantenimiento, el edge puede identificar patrones básicos y enviar solo alertas relevantes.

Cuándo procesar datos en la nube

La nube sigue siendo una pieza fundamental en arquitecturas industriales modernas, especialmente para análisis de mayor alcance.

Análisis histórico y comparativo

La nube permite almacenar grandes volúmenes de datos durante largos periodos, facilitando análisis de tendencias, benchmarking entre plantas y estudios de rendimiento a largo plazo.

Escalabilidad y potencia de cálculo

Para modelos complejos de analítica avanzada o inteligencia artificial, la nube ofrece recursos difíciles de replicar en planta.

Integración entre múltiples ubicaciones

Empresas con varias plantas pueden centralizar datos en la nube para obtener una visión global y estandarizar indicadores.

Actualizaciones y despliegue de modelos

La nube facilita la gestión centralizada de modelos analíticos, actualizaciones de software y despliegue de nuevas funcionalidades.

Ejemplos de uso del cloud en la industria

Un sistema en la nube puede analizar datos históricos de múltiples plantas para optimizar la planificación de la producción. También puede entrenar modelos de mantenimiento predictivo que luego se ejecutan en el edge. En eficiencia energética, la nube permite comparar consumos y detectar mejores prácticas entre instalaciones.

Arquitecturas híbridas: el enfoque más realista

En la práctica, la mayoría de proyectos industriales optan por arquitecturas híbridas, combinando edge y cloud. Este enfoque permite aprovechar lo mejor de ambos mundos.

En una arquitectura híbrida típica:

- El edge se encarga del procesamiento en tiempo real, la filtración de datos y las respuestas críticas.

- La nube se utiliza para almacenamiento, análisis avanzado y visión global.

- Ambos entornos se comunican de forma segura y controlada.

Este modelo es especialmente adecuado para IIoT industrial, donde los requisitos operativos son variados y cambiantes.

Factores clave para tomar decisiones arquitectónicas

Elegir entre edge, cloud o híbrido no es una decisión puramente tecnológica. Algunos factores clave a considerar son:

- Latencia aceptable: ¿cuánto puede esperar el sistema para responder?

- Criticidad del proceso: ¿qué ocurre si el sistema falla?

- Volumen y frecuencia de datos: ¿es viable enviar todo a la nube?

- Seguridad y normativas: ¿qué datos pueden salir de la planta?

- Costes operativos: ancho de banda, infraestructura y mantenimiento.

- Escalabilidad futura: ¿cómo crecerá el sistema?

Responder a estas preguntas ayuda a diseñar una arquitectura alineada con la realidad industrial.

Errores comunes en proyectos de edge computing

Algunos proyectos fallan por decisiones mal planteadas desde el inicio. Entre los errores más frecuentes se encuentran:

- Centralizar todo en la nube sin considerar latencia y dependencia.

- Sobrecargar el edge con tareas innecesarias.

- No planificar la gestión y actualización de dispositivos edge.

- Descuidar la ciberseguridad en puntos distribuidos.

Evitar estos errores requiere una visión global y colaboración entre equipos IT y OT.

Edge computing como habilitador de la industria conectada

El edge computing no es solo una solución técnica, sino un habilitador clave de la industria inteligente. Permite conectar máquinas, procesar datos de forma eficiente y escalar soluciones IIoT sin comprometer la operación.

Cuando se combina correctamente con la nube, el edge se convierte en una pieza estratégica para mejorar la eficiencia, la resiliencia y la capacidad de decisión en entornos industriales complejos.

Conclusión

Decidir cuándo procesar datos en planta y cuándo en la nube es una de las decisiones arquitectónicas más importantes en proyectos IIoT. El edge computing ofrece ventajas claras en tiempo real, fiabilidad y seguridad, mientras que la nube aporta escalabilidad y capacidad analítica.

La clave no está en elegir uno u otro, sino en diseñar arquitecturas híbridas adaptadas a cada caso de uso. Las empresas que entienden esta complementariedad están mejor preparadas para construir sistemas industriales conectados, eficientes y sostenibles.

Publicar comentario