Gemelos digitales: qué son y cómo se aplican en la industria

La industria se encuentra en un proceso de transformación profunda impulsado por la digitalización, los datos y la conectividad. En este contexto, uno de los conceptos que más protagonismo ha ganado en los últimos años es el de los gemelos digitales. Aunque el término puede parecer complejo o futurista, su aplicación práctica ya está generando beneficios tangibles en fábricas, plantas industriales y sistemas energéticos de todo el mundo.

Lejos de ser una moda tecnológica, los gemelos digitales se han convertido en una herramienta clave para mejorar la eficiencia, reducir riesgos y optimizar la toma de decisiones en entornos industriales cada vez más complejos.

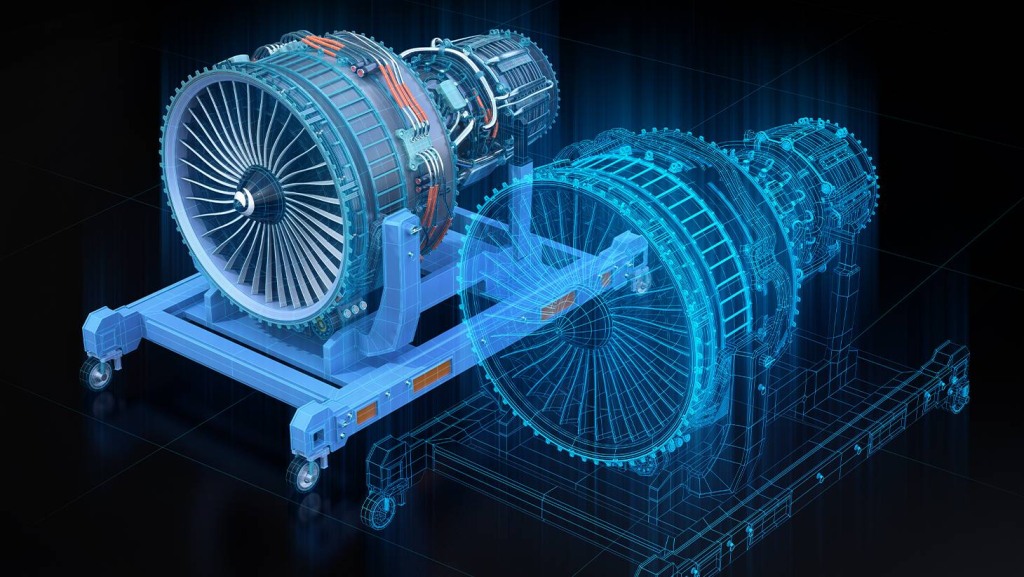

¿Qué es un gemelo digital?

Un gemelo digital es una réplica virtual de un activo físico, un proceso o un sistema industrial, que se alimenta de datos reales en tiempo (casi) real. Este modelo digital refleja el comportamiento, el estado y la evolución del elemento físico al que representa.

A diferencia de una simple simulación estática, un gemelo digital:

- Está conectado al activo real mediante sensores y sistemas de datos.

- Se actualiza continuamente con información operativa.

- Permite analizar escenarios, predecir comportamientos y optimizar decisiones.

En esencia, es un puente entre el mundo físico y el digital, que permite observar, entender y mejorar la realidad industrial sin intervenir directamente sobre ella.

Componentes clave de un gemelo digital

Para que un gemelo digital funcione de forma eficaz, es necesario combinar varios elementos tecnológicos:

- Activo físico: una máquina, una línea de producción, una planta o incluso un sistema energético completo.

- Sensores y sistemas de captura de datos: recogen información sobre variables como temperatura, vibración, consumo energético, caudal o rendimiento.

- Modelo digital: representa el comportamiento del activo, incluyendo sus reglas físicas, lógicas y operativas.

- Plataforma de software: integra los datos, ejecuta simulaciones, visualiza resultados y permite la interacción.

- Analítica avanzada e IA (en muchos casos): mejora la precisión del modelo y permite predicciones más complejas.

La calidad de un gemelo digital depende tanto del modelo como de los datos que lo alimentan.

Tipos de gemelos digitales en la industria

No todos los gemelos digitales tienen el mismo alcance. En el ámbito industrial, suelen clasificarse en tres grandes categorías:

- Gemelos de producto: representan un producto desde su diseño hasta su ciclo de vida completo.

- Gemelos de proceso: modelan flujos de trabajo, operaciones y secuencias productivas.

- Gemelos de sistema: integran múltiples procesos, máquinas y recursos dentro de una planta o instalación.

Cada uno aporta valor en distintas fases, desde la ingeniería hasta la operación diaria.

Aplicaciones prácticas en la producción industrial

Uno de los usos más extendidos de los gemelos digitales es la optimización de la producción. Al disponer de una réplica virtual de una línea o planta, las empresas pueden analizar su comportamiento sin interrumpir la operación real.

Por ejemplo, un gemelo digital de una línea de montaje permite:

- Identificar cuellos de botella.

- Evaluar el impacto de cambios en la velocidad o secuencia de operaciones.

- Analizar el efecto de paradas o fallos en determinados equipos.

- Ajustar la planificación de la producción de forma más precisa.

Gracias a estos análisis, se pueden realizar mejoras continuas basadas en datos reales, reduciendo tiempos muertos y aumentando el rendimiento global de la planta.

Simulación de procesos antes de tomar decisiones

Una de las grandes ventajas de los gemelos digitales es su capacidad para simular escenarios hipotéticos. Esto resulta especialmente valioso en entornos donde cualquier cambio conlleva costes elevados o riesgos operativos.

Antes de introducir una nueva máquina, modificar un proceso o cambiar la configuración de una planta, es posible simular diferentes alternativas en el gemelo digital y comparar resultados. Esto permite responder a preguntas como:

- ¿Qué ocurre si aumentamos la producción un 15 %?

- ¿Cómo afecta un cambio de proveedor de materia prima?

- ¿Qué impacto tiene una nueva estrategia de mantenimiento?

De este modo, las decisiones dejan de basarse únicamente en la experiencia o la intuición y pasan a apoyarse en modelos contrastados.

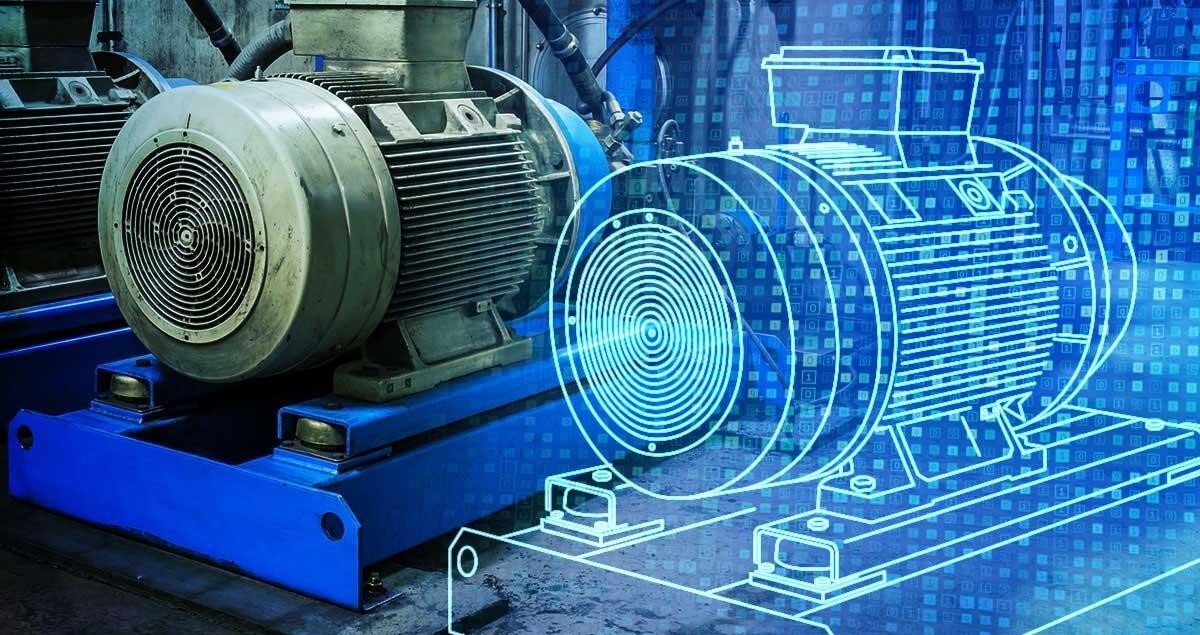

Gemelos digitales y mantenimiento predictivo

El mantenimiento es otro ámbito donde los gemelos digitales aportan un valor significativo. Al combinar datos en tiempo real con modelos de comportamiento, es posible anticipar fallos y optimizar intervenciones.

Un gemelo digital de un equipo crítico puede detectar desviaciones entre el comportamiento esperado y el real. Estas diferencias suelen ser indicios tempranos de desgaste o mal funcionamiento. Al identificar estos patrones, las empresas pueden:

- Programar mantenimientos en el momento óptimo.

- Reducir paradas no planificadas.

- Prolongar la vida útil de los activos.

En este contexto, los gemelos digitales actúan como una evolución natural del mantenimiento predictivo basado en datos.

Optimización energética: uno de los grandes beneficios

La eficiencia energética es una prioridad creciente en la industria, tanto por razones económicas como medioambientales. Los gemelos digitales permiten analizar y optimizar el consumo energético con un nivel de detalle difícil de alcanzar por otros medios.

Mediante la simulación de diferentes condiciones operativas, es posible:

- Identificar equipos o procesos con consumos anómalos.

- Evaluar el impacto energético de cambios en la producción.

- Optimizar el uso de recursos como electricidad, gas, agua o aire comprimido.

- Reducir emisiones sin comprometer la productividad.

Por ejemplo, en una planta industrial compleja, un gemelo digital puede simular distintos horarios de producción o configuraciones de maquinaria para encontrar el equilibrio óptimo entre rendimiento y consumo energético.

Casos de uso en distintos sectores industriales

Los gemelos digitales ya se aplican con éxito en numerosos sectores.

En la industria manufacturera, se utilizan para optimizar líneas de producción, reducir defectos y mejorar la planificación. En la industria de procesos, como la química o la alimentaria, ayudan a controlar variables críticas y garantizar la calidad del producto.

En el sector energético, los gemelos digitales permiten supervisar plantas de generación, redes de distribución o parques renovables, mejorando la fiabilidad y reduciendo costes operativos. En logística e infraestructuras, se emplean para simular flujos, mantenimiento y expansión de sistemas complejos.

El papel de los datos y la inteligencia artificial

Un gemelo digital es tan inteligente como los datos que lo alimentan. Por ello, la integración con sistemas IoT, SCADA, MES y plataformas de análisis es fundamental. Cuantos más datos de calidad se incorporen, más preciso será el modelo.

La incorporación de inteligencia artificial y aprendizaje automático permite que los gemelos digitales evolucionen con el tiempo. Estos sistemas aprenden del comportamiento histórico, mejoran sus predicciones y se adaptan a nuevas condiciones operativas.

Esto abre la puerta a gemelos digitales capaces no solo de analizar, sino también de recomendar acciones o incluso automatizar decisiones bajo supervisión humana.

Retos y consideraciones para su implantación

Aunque los beneficios son claros, la implantación de gemelos digitales también plantea desafíos. Entre los más habituales se encuentran:

- La calidad y disponibilidad de los datos.

- La complejidad de modelar procesos reales con precisión.

- La integración con sistemas existentes.

- La necesidad de perfiles técnicos especializados.

Por ello, muchas empresas comienzan con proyectos piloto bien definidos, centrados en activos o procesos críticos, y escalan progresivamente la solución.

Gemelos digitales como ventaja competitiva

Más allá de la tecnología, los gemelos digitales representan un cambio en la forma de gestionar la industria. Permiten pasar de un enfoque reactivo a uno proactivo, donde las decisiones se anticipan y se validan antes de ejecutarse.

Las empresas que adoptan esta tecnología no solo mejoran su eficiencia operativa, sino que ganan agilidad, resiliencia y capacidad de innovación en un entorno cada vez más exigente.

Conclusión

Los gemelos digitales son una de las herramientas más potentes de la Industria 4.0. Al combinar datos reales, modelos virtuales y analítica avanzada, permiten comprender mejor los procesos industriales, simular escenarios, optimizar la producción y mejorar la eficiencia energética.

Lejos de ser una promesa futura, su aplicación práctica ya está transformando la forma en que la industria diseña, opera y mejora sus sistemas. En un mundo industrial cada vez más complejo y conectado, los gemelos digitales se consolidan como un aliado estratégico para la toma de decisiones inteligentes y sostenibles.

Publicar comentario