ERP, MES y SCADA: diferencias clave y cuándo usar cada uno

En el proceso de digitalización industrial, una de las dudas más habituales entre responsables de planta, directores de operaciones y equipos de ingeniería es qué sistema necesitan realmente para mejorar su eficiencia. Los términos ERP, MES y SCADA aparecen con frecuencia en proyectos de Industria 4.0, pero no siempre está claro qué función cumple cada uno, en qué se diferencian y cómo pueden trabajar juntos.

Entender el papel de cada sistema es fundamental para tomar decisiones acertadas y evitar inversiones poco alineadas con las necesidades reales de la empresa.

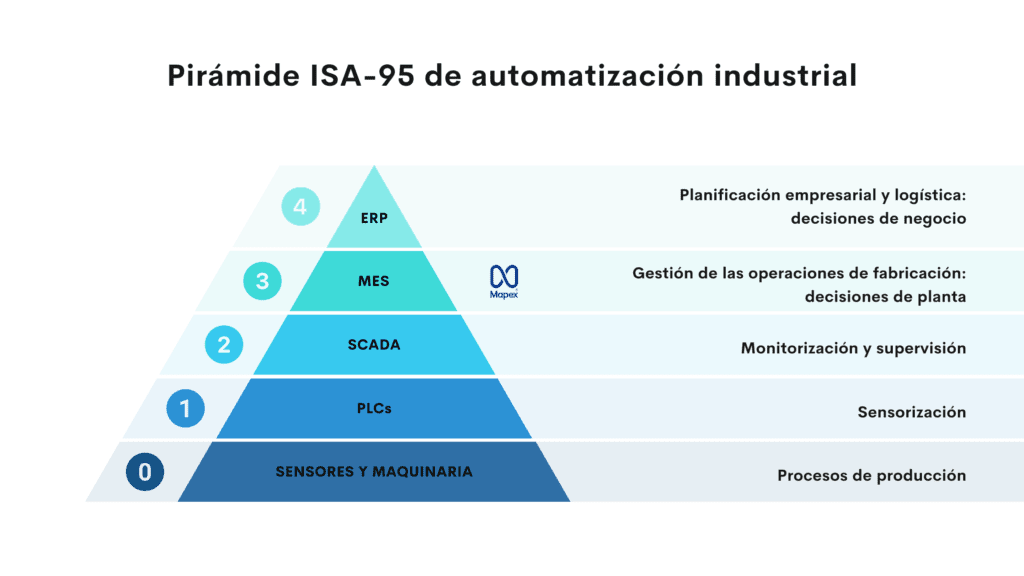

Tres niveles, un mismo objetivo: eficiencia industrial

ERP, MES y SCADA no son sistemas excluyentes ni competidores. Al contrario, forman parte de distintos niveles de gestión dentro del entorno industrial, y cuando se integran correctamente, permiten una visión completa del negocio, desde la planta hasta la dirección.

De forma simplificada, podemos entenderlos como capas:

- SCADA opera a nivel de máquina y proceso.

- MES gestiona la ejecución de la producción.

- ERP se encarga de la planificación y gestión empresarial.

Cada uno responde a preguntas diferentes, pero todas igual de necesarias.

SCADA: control y supervisión en tiempo real

Un sistema SCADA (Supervisory Control And Data Acquisition) es la base del control industrial. Su función principal es supervisar y controlar procesos en tiempo real, recogiendo datos directamente de sensores, PLCs y dispositivos de campo.

Con SCADA, los operadores pueden:

- Visualizar el estado de máquinas y líneas de producción.

- Detectar alarmas y fallos de forma inmediata.

- Controlar variables como presión, temperatura, caudal o velocidad.

- Actuar directamente sobre el proceso productivo.

El SCADA responde a la pregunta: ¿Qué está pasando ahora mismo en la planta?

Es imprescindible en entornos donde el control continuo y la seguridad del proceso son críticos, como industria química, energética, alimentaria o manufactura avanzada. Sin embargo, su enfoque es principalmente operativo y técnico; no está diseñado para analizar la producción desde un punto de vista global o estratégico.

MES: el puente entre la planta y la gestión

El MES (Manufacturing Execution System) ocupa un nivel intermedio entre el control de planta y la gestión empresarial. Su misión es gestionar, monitorizar y optimizar la ejecución de la producción.

Un MES permite:

- Planificar órdenes de fabricación a corto plazo.

- Controlar tiempos de producción y paradas.

- Gestionar la trazabilidad de materiales y lotes.

- Analizar indicadores clave como OEE, productividad o calidad.

- Coordinar operarios, máquinas y procesos.

Mientras el SCADA se centra en el “segundo a segundo”, el MES aporta contexto y estructura a los datos de planta. Responde a preguntas como: ¿Estamos produciendo según lo planificado? ¿Dónde se están perdiendo eficiencias? ¿Qué lote se fabricó con qué materiales?

Para muchas empresas, el MES es la pieza clave de la Industria 4.0, ya que transforma datos técnicos en información útil para la toma de decisiones operativas.

ERP: la visión global del negocio

El ERP (Enterprise Resource Planning) se sitúa en el nivel más alto y está orientado a la gestión integral de la empresa. Su alcance va más allá de la producción e incluye áreas como finanzas, compras, ventas, recursos humanos y logística.

Entre sus funciones principales se encuentran:

- Planificación de la producción a medio y largo plazo.

- Gestión de inventarios y compras.

- Control de costes y contabilidad.

- Gestión de pedidos y clientes.

El ERP responde a preguntas estratégicas: ¿Qué debemos producir? ¿Cuándo? ¿Con qué recursos? ¿Es rentable?

Aunque algunos ERPs incluyen módulos de producción, no están diseñados para trabajar con el nivel de detalle ni la inmediatez que requiere el entorno de planta. Por eso, depender únicamente de un ERP para gestionar la producción suele generar desconexión entre la planificación y la realidad operativa.

Principales diferencias entre ERP, MES y SCADA

La diferencia clave entre estos sistemas no está solo en sus funciones, sino en su enfoque y nivel de detalle:

- SCADA: control técnico y tiempo real.

- MES: ejecución, optimización y análisis de la producción.

- ERP: planificación y gestión empresarial.

Mientras el SCADA trabaja con segundos y milisegundos, el MES analiza horas y turnos, y el ERP se mueve en días, semanas o meses. Intentar que uno sustituya al otro suele generar sistemas rígidos y poco eficientes.

¿Cuándo usar cada sistema?

La elección no debería basarse en modas tecnológicas, sino en las necesidades reales de la organización.

Un SCADA es imprescindible si:

- Se necesita control continuo del proceso.

- La seguridad y la supervisión en tiempo real son críticas.

- Existen múltiples señales y variables de campo.

Un MES es recomendable cuando:

- Se busca mejorar la eficiencia productiva.

- Es necesario controlar trazabilidad y calidad.

- Se quieren analizar indicadores de rendimiento de la planta.

- Hay una brecha entre la planificación y la ejecución real.

Un ERP es esencial si:

- Se necesita una visión global del negocio.

- La empresa gestiona múltiples áreas y recursos.

- Se requiere planificación financiera y logística integrada.

La clave está en la integración

El verdadero valor surge cuando ERP, MES y SCADA trabajan de forma integrada. El ERP define qué producir y cuándo; el MES traduce esa planificación en órdenes ejecutables y optimiza la producción; el SCADA ejecuta y controla el proceso en tiempo real.

Esta integración permite:

- Alinear la estrategia empresarial con la realidad de la planta.

- Tomar decisiones basadas en datos fiables.

- Reducir errores, tiempos muertos y costes.

- Aumentar la flexibilidad y capacidad de respuesta.

Conclusión

ERP, MES y SCADA no son sistemas redundantes, sino complementarios. Comprender sus diferencias y saber cuándo utilizar cada uno es fundamental para cualquier empresa industrial que quiera avanzar hacia la Industria 4.0 de forma sólida y sostenible.

Invertir en el sistema adecuado, o en la integración correcta entre ellos, puede marcar la diferencia entre una digitalización superficial y una transformación industrial real y rentable.

Publicar comentario