Integración de sistemas industriales: retos y buenas prácticas en proyectos reales

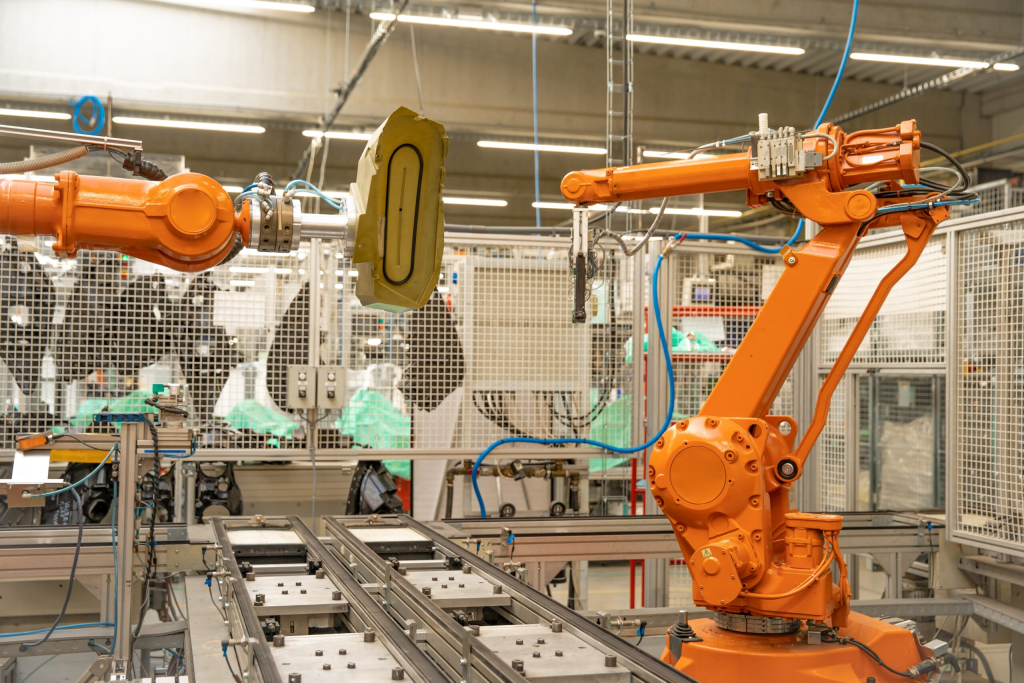

La digitalización industrial no depende únicamente de la implantación de nuevas tecnologías, sino de la capacidad de integrar correctamente los sistemas existentes. En muchas plantas, conviven ERP, MES, SCADA, sistemas de mantenimiento, plataformas IIoT y soluciones de análisis de datos. Cada uno cumple una función específica, pero cuando no están bien conectados, se generan silos de información, duplicidades y procesos ineficientes.

La integración de sistemas industriales es, por tanto, uno de los mayores retos de la Industria 4.0 y, al mismo tiempo, una de las mayores oportunidades para mejorar la eficiencia operativa y la toma de decisiones.

Por qué la integración es clave en la industria moderna

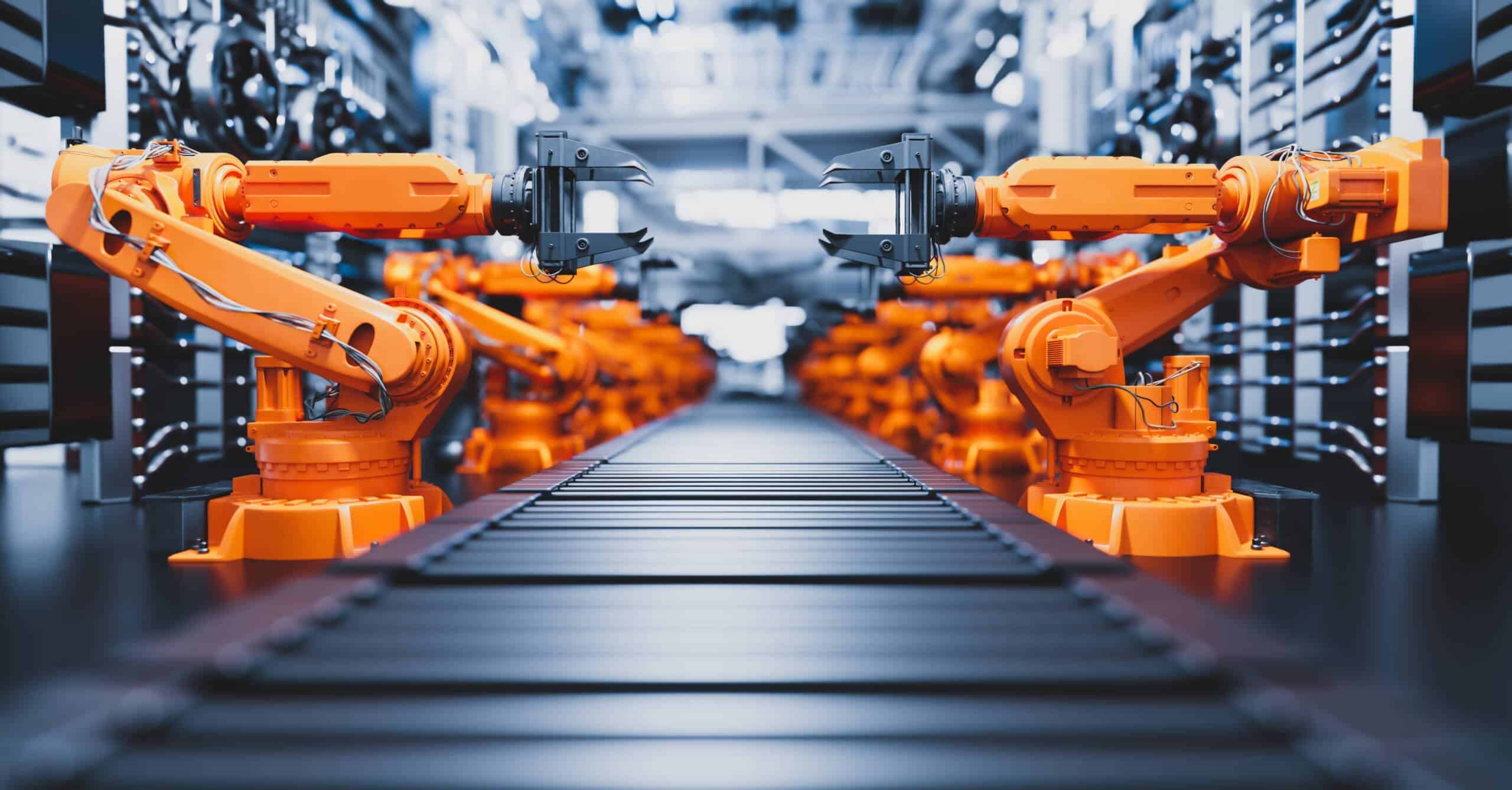

En un entorno industrial, los datos fluyen desde la planta hasta la dirección. El ERP planifica, el MES ejecuta y el SCADA controla. Si estos sistemas no se comunican correctamente, la información se fragmenta y pierde valor.

Una integración bien diseñada permite:

- Alinear la planificación empresarial con la realidad de la planta.

- Reducir errores manuales y reprocesos.

- Mejorar la trazabilidad y la calidad de los datos.

- Facilitar la automatización de decisiones operativas.

Por el contrario, una integración deficiente suele traducirse en sistemas rígidos, difíciles de mantener y poco escalables.

El ecosistema típico de sistemas industriales

Antes de abordar la integración, es importante entender el papel de cada sistema:

- SCADA: supervisa y controla procesos en tiempo real, interactuando directamente con PLCs y dispositivos de campo.

- MES: gestiona la ejecución de la producción, la trazabilidad, la calidad y los indicadores operativos.

- ERP: planifica recursos, gestiona pedidos, costes, inventarios y finanzas.

- Otros sistemas: mantenimiento (EAM/CMMS), calidad, energía, IIoT, analítica avanzada.

Cada uno trabaja a diferentes niveles de tiempo y detalle, lo que hace imprescindible una integración estructurada y bien definida.

Retos habituales en la integración de sistemas industriales

En proyectos reales, los problemas de integración suelen repetirse. Identificarlos desde el inicio ayuda a evitarlos.

Heterogeneidad tecnológica

Las plantas industriales suelen combinar sistemas de distintos fabricantes, versiones antiguas y tecnologías propietarias. Integrar equipos legacy con plataformas modernas requiere soluciones flexibles y conocimiento del entorno industrial.

Diferentes modelos de datos

Cada sistema maneja su propia estructura de datos. Lo que en el SCADA es una señal, en el MES es un parámetro de proceso y en el ERP un coste o un lote. Sin una correcta normalización, la información se distorsiona.

Dependencias excesivas entre sistemas

Una mala integración puede generar dependencias rígidas, donde un fallo en un sistema afecta en cascada al resto. Esto compromete la disponibilidad y la resiliencia de la planta.

Falta de alineación entre IT y OT

La integración industrial requiere colaboración entre equipos de IT y OT, que a menudo tienen prioridades y lenguajes distintos. Sin una visión común, los proyectos se estancan o fracasan.

Evitar silos: integración no es solo conexión

Uno de los errores más comunes es pensar que integrar sistemas consiste únicamente en intercambiar datos. En realidad, la integración efectiva implica definir qué datos, cuándo, cómo y para qué se comparten.

Crear silos digitales es tan problemático como los silos físicos. Cuando cada sistema se integra de forma puntual y sin una arquitectura global, se generan soluciones difíciles de mantener y escalar.

Buenas prácticas para una integración industrial efectiva

A partir de la experiencia en proyectos reales, existen una serie de buenas prácticas que marcan la diferencia.

Definir una arquitectura clara desde el inicio

Antes de conectar sistemas, es fundamental definir una arquitectura de integración que contemple:

- Flujos de información.

- Responsabilidades de cada sistema.

- Niveles de criticidad.

- Mecanismos de seguridad y control.

Una arquitectura bien pensada evita soluciones improvisadas y dependencias innecesarias.

Usar capas intermedias de integración

El uso de middleware, buses de integración o plataformas IIoT permite desacoplar sistemas y reducir dependencias directas. Esto facilita el mantenimiento y la evolución futura.

Apostar por estándares abiertos

Protocolos como OPC UA, APIs REST o MQTT facilitan la interoperabilidad y reducen la dependencia de proveedores. Los estándares abiertos son clave para la sostenibilidad a largo plazo.

Normalizar y contextualizar los datos

No basta con transmitir datos brutos. Es necesario normalizarlos, contextualizarlos y validarlos para que tengan sentido en cada sistema receptor.

Integración entre SCADA y MES

La integración SCADA-MES es uno de los puntos más críticos. El SCADA aporta datos en tiempo real, mientras que el MES necesita información estructurada para gestionar la producción.

Buenas prácticas incluyen:

- Limitar el SCADA al control y supervisión.

- Evitar cargar lógica de negocio en el SCADA.

- Enviar al MES solo los datos necesarios y contextualizados.

- Definir claramente eventos, estados y parámetros clave.

Una integración adecuada mejora la trazabilidad, el control de calidad y el análisis de eficiencia.

Integración entre MES y ERP

La conexión entre MES y ERP es fundamental para alinear la planificación con la ejecución. El ERP define qué producir y cuándo; el MES informa de lo que realmente ocurre en planta.

Para evitar problemas:

- Separar planificación (ERP) de ejecución (MES).

- Evitar que el ERP interactúe directamente con la planta.

- Definir flujos claros de órdenes, consumos, tiempos y resultados.

- Gestionar errores y excepciones de forma controlada.

Una buena integración MES-ERP reduce discrepancias, mejora la fiabilidad de los datos y agiliza la toma de decisiones.

Integración con sistemas de mantenimiento, calidad y energía

Más allá de ERP, MES y SCADA, la integración con otros sistemas aporta un valor adicional.

- Mantenimiento: permite correlacionar fallos con condiciones de operación.

- Calidad: facilita el análisis de causas raíz y la trazabilidad.

- Energía: ayuda a optimizar consumos y reducir costes.

Integrar estos sistemas de forma coherente amplía la visión del proceso sin sobrecargar la arquitectura.

Seguridad y resiliencia en la integración

La integración aumenta la superficie de ataque y el impacto potencial de fallos. Por ello, la seguridad debe ser un elemento central del diseño.

Buenas prácticas incluyen:

- Segmentación de redes IT/OT.

- Control de accesos y autenticación.

- Monitorización de comunicaciones.

- Gestión de errores y tolerancia a fallos.

Una integración segura no debe comprometer la disponibilidad ni la seguridad del proceso.

Casos reales: empezar pequeño y escalar

En proyectos reales, los enfoques más exitosos suelen comenzar con casos de uso concretos, bien definidos y con impacto claro. A partir de ahí, la integración se amplía de forma progresiva.

Este enfoque permite:

- Reducir riesgos.

- Aprender del entorno real.

- Ajustar la arquitectura antes de escalar.

- Demostrar valor rápidamente.

Integración como proceso continuo

La integración de sistemas industriales no es un proyecto puntual, sino un proceso continuo que evoluciona con la planta y el negocio. Nuevos equipos, sistemas o requisitos obligan a adaptar la arquitectura.

Diseñar pensando en el largo plazo es clave para evitar soluciones frágiles y dependientes.

Conclusión

La integración de sistemas industriales es uno de los pilares de la Industria 4.0. Conectar ERP, MES, SCADA y otros sistemas de forma adecuada permite eliminar silos, mejorar la eficiencia y tomar decisiones basadas en datos fiables.

Los proyectos exitosos comparten una visión clara, buenas prácticas de arquitectura y una colaboración estrecha entre IT y OT. Cuando la integración se aborda de forma estratégica, se convierte en un habilitador clave de la transformación digital industrial, y no en una fuente de complejidad adicional.

Publicar comentario